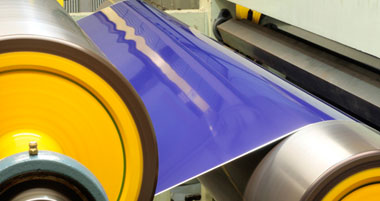

Alucoat® coil es la bobina de aluminio de alto espesor (hasta 0.5 mm) lacado en líquido en la moderna línea de coil coating de ALUCOAT. Alucoat® coil se utiliza en la producción de paneles composite, chapa perfilada, chapa corrugada, conductos de ventilación, discos y formatos para diferentes sectores. El aluminio es tratado a través de Alucoat® prelac, un proceso de desengrasado y pretratamiento patentado por ALUCOAT que mejora la protección contra la corrosión y el anclaje de las lacas aplicadas a la superficie del aluminio.

Alucoat® coil es la bobina de aluminio de alto espesor (hasta 0.5 mm) lacado en líquido en la moderna línea de coil coating de ALUCOAT. Alucoat® coil se utiliza en la producción de paneles composite, chapa perfilada, chapa corrugada, conductos de ventilación, discos y formatos para diferentes sectores. El aluminio es tratado a través de Alucoat® prelac, un proceso de desengrasado y pretratamiento patentado por ALUCOAT que mejora la protección contra la corrosión y el anclaje de las lacas aplicadas a la superficie del aluminio.

Las lacas utilizadas (PVDF, PE y HDPE) han sido desarrolladas especialmente para cumplir los requerimientos de cada uso final (aplicaciones de interior o exterior), y se aplican en forma líquida proporcionando una capa de recubrimiento uniforme y lisa. Además, cuenta con una excelente planicidad y acabado superficial, con una amplia gama de colores con tonalidad constante y uniforme. Alucoat® coil dispone de una gran variedad de aleaciones, temples, espesores y anchos, para satisfacer la demanda de sus clientes.

| ENSAYO | MÉTODO | RESULTADOS | ||

| Naturaleza | – | PVdF | HDPE / HQPE | Standard PE |

| Espesor | ECCA T1 | Color: 20 ± 2 μm Primer: 5 ± 2 μm o según especificación. | Color: 18-20 ± 2 μm Primer: 5 ±2 μm o según especificación. | Color 18-20 ± 2 μm o según especificación. |

| Brillo especular | ECCA T2 | Standard ± 5 % | Standard ± 5 % | Standard ± 5 % |

| Diferencia color | ECCA T3 | ΔE < 1 (para colores no metálicos) | ΔE < 1 (para colores no metálicos) | ΔE < 1 (para colores no metálicos) |

| Polimerización | ILA-06 | > 100 DF | > 100 DF | > 100 DF |

| Dureza lápiz | ECCA T4 | ≥ F | ≥ F | ≥ F |

| Impacto | ECCA T5 | 100% | 100% | 100% |

| Adhesion(enrejado Erichsen) | ECCA T6 | > 75% | > 75% | > 75% |

| Doblado | ECCA T7 | ≤ 1T | ≤ 1T | ≤ 1T |

| Resistencia al ensayo deniebla salina acética | ECCA T8 | 1000 h / Índice 3 (según EN 1396/C.6.5) (depende de la especificación) | 1000 h / Índice 3 (según EN1396/C.6.5) (depende de la especificación) | 1000 h / Índice 1 (segúnEN 1396/C.6.5) |

| Resistencia a la inmersiónen agua | ECCA T9 | 1000 h – B2S2 | 1000 h – B2S2 | – |

| Resistencia al QUV-B test | ECCA T10 | 1000 h Retención brillo≥90% ΔE ≤ 2 | 1000 h Retención brillo≥80%ΔE ≤ 3 | 500 h Retención brillo≥30% ΔE ≤ 5 |

| Florida test | – | Índice 3 (según EN 1396/C.6.3) | Índice 3 (según EN 1396/C.6.3) | Índice 3 (según EN 1396/C.6.3) |

Back coat azul epoxy:

Back coat gris epoxy:

| ENSAYO | METODO | RESULTADO |

| Espesor capa | ECCA T1 | 5 ± 2 μm |

| Doblado | ECCA T7 | ≤ 2T |

| Polimerización | ILA 06 | > 100 Dobles frotes |

| Adhesión tras enrejado | ECCA T6 | OK |

| Adhesión tras Erichsen | ECCA T6 | OK |

| Resistencia niebla salina | ECCA T8 | 1000 horas |

| Cookies de análisis | Permiten cuantificar el número de usuarios y examinar su navegación, pudiendo así medir y analizar estadísticamente la utilización que se hace de la web, con el fin de mejorar los contenidos y el servicio a través de ella. Pueden ser cookies propias o de terceros. Si no se aceptan, simplemente no se llevará a cabo el análisis indicado. | |

| Cookies de personalización o identificación | Permiten ofrecer una experiencia más personalizada de los contenidos de esta web (p.ej. idioma), mostrar contenidos relevantes para el usuario y enviarle los mensajes o alertas que solicite. Si no se aceptan, la navegación se llevará a cabo, pero sin que se tengan en cuenta dichas preferencias. | |

| Cookies de redes sociales | Permiten estar en contacto con su red social, compartir contenidos, enviar y divulgar comentarios. Si no se aceptan, no será posible la conexión con las redes sociales desde esta página web. | |

| Cookies publicitarias | Permiten gestionar y optimizar la publicidad que recibe el usuario, como por ejemplo, qué anuncios son más relevantes para él o la frecuencia con la que se le muestran. Pueden ser cookies propias o de terceros. Si no se aceptan, se seguirá mostrando publicidad, pero no será personalizada. |